Przetwórstwo tworzyw sztucznych

Analiza i przygotowanie projektu

Nasi doświadczeni inżynierowie szczegółowo przeanalizują Państwa potrzeby oraz udzielą porad technologicznych aby zaspokoić wszelkie wymagania i dostosować projekt do indywidualnych oczekiwań.

Konstrukcja i wykonanie form wtryskowych

Wykwalifikowani konstruktorzy zaprojektują formy wtryskowe wg aktualnie obowiązujących norm. Dzięki bogato wyposażonej narzędziowni wykonamy dla Państwa wszystkie niezbędne elementy.

Proces produkcji

Do realizacji Państwa zamówienia wykorzystamy nowoczesny park maszynowy, gwarantując doskonałą jakość oraz terminowość.

Dostawa

Dokładamy wszelkich starań aby dostawa produktów przebiegła bez żadnych problemów. Zadbamy o odpowiednie zabezpieczenie wyrobów, aby dotarły do Państwa w idealnym stanie.

Oferujemy

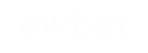

Wtryskiwanie tworzyw sztucznych

Technika polegająca na wtłaczaniu materiału produkcyjnego do specjalnie przygotowanej formy, w której ma on zastygnąć w pożądaną kształtkę, znana jest pod fachową nazwą wtryskiwania tworzyw sztucznych. Stosowana jest przy pracy z termoutwardzalnymi oraz termoplastycznymi surowcami.

Maszyną przeznaczoną do wykonania tej usługi jest tak zwana wtryskarka, której parametry dostosowywane są do konkretnych tworzyw, sposobów pracy czy rodzajów formy.

Istnieją dwie odmiany kształtowania, dzielone ze względu na rodzaj stosowanego tworzywa:

- z wykorzystaniem granulatu

- z wykorzystaniem prepolimeru (tzw. reaktywne formowanie)

Etapy:

Usługa przebiega w następujący sposób:- Tworzywo znajduje się w cylindrze, który ogrzewany jest dzięki specjalnym elementom grzejnym. Jego przesuwanie powoduje, że ogrzewa się równomiernie, a wysokie ciśnienie sprawia, że topi się i upłynnia.

- Kolejny etap to tak zwany wtrysk właściwy, w trakcie którego tworzywo zostaje przetłoczone do formy.

- Napełniona tworzywem forma zostaje w zależności od jego rodzaju chłodzona (w przypadku tworzywa termoplastycznego) lub ogrzewana (w przypadku tworzywa termoutwardzalnego), co pozwala na wierne odwzorowanie kształtu formy w tworzywie.

- Kiedy tworzywo się zestali, zostaje oddzielone od formy, która jest z powrotem zamykana, aby można było rozpocząć proces od nowa.

- Powstałe kształtki zostają oczyszczane z resztek tworzywa w sposób mechaniczny.

- wspomaganie gazem obojętnym – polega na wprowadzeniu do niewielkiej ilości tworzywa sprężonego azotu, którego zadaniem jest jego rozdmuchanie.

- z doprasowaniem – w trakcie ochładzania tworzywo jest stale ściskane, zamykanie gniazd odbywa się teleskopowo.

- z dociskiem – w momencie wtrysku forma rozchyla się w płaszczyźnie przekroju albo, w formach o dużych płaszczyznach, płaszczyzny te uginają się.

- z opóźnionym domknięciem formy – w chwili wtrysku forma jest niedomknięta, co powoduje, że podczas jej wypełniania nie trzeba oddziaływać wysokim ciśnieniem. Praska zostaje uformowana w chwili domykania formy, przez co tworzywo musi zostać ponownie przetłoczone z wolnej szczeliny w głąb formy. Takie praski posiadają lepsze właściwości mechaniczne – są pozbawione pęcherzy oraz niedolewów i posiadają mniejsze naprężenia własne.

- z rozdmuchiwaniem – po wtryśnięciu forma wraz z niezastygłym tworzywem przesuwa się do formy o innym kształcie. Następuje zjawisko rozdmuchiwania i jednoczesnego ochłodzenia, co pozwala utrwalić otrzymany kształt.

- temperatura wtrysku – temperatura potrzebna tworzywu do uzyskania właściwej płynności, która pozwoli pokonać opory przepływu i wypełnić wnętrze formy. Każde tworzywo posiada własną wartość temperatury. Jest ona uzależniona od ciśnienia.

- temperatura stopu – temperatura, jaką osiąga uplastycznione już tworzywo.

- ciśnienie wtrysku – ciśnienie wytwarzane przez ślimak, które powoduje wtryśnięcie uplastycznionego tworzywa.

- ciśnienie docisku – oddziałuje na ślimak w momencie gdy forma wypełniona jest tworzywem. Zabezpiecza tworzywo przed cofnięciem się do formy.

- czas chłodzenia – czas potrzebny tworzywu do zestalenia się.

- czas wtrysku – łączny czas trwania całego procesu (zazwyczaj wynosi od kilkunastu sekund do kilku minut). Uzależniony jest od żądanego kształtu i wielkości wyrobu – im większe wymiary wyrobu, tym bardziej czas się wydłuża.

- elementy formujące – to tak zwane gniazda formy. Ich budowa uzależniona jest od konstrukcji wyrobu i ma wpływ na jego jakość, własności użytkowe a także na ergonomiczność konstrukcji.

- układ wlewowy – od niego uzależnione jest miejsce oraz sposób doprowadzania tworzywa. Jest to ważne szczególnie w formach wielogniazdowych, gdzie ważne jest, aby każde gniazdo pracowało w takich samych warunkach wypełniania.

- układ regulacji temperatury – skonstruowany w taki sposób, aby odbiór ciepła z obu stron powierzchni wyprasek był równomierny.

- układ uwalniania i wypychania praski – każda wypraska musi zostać uwolniona przed wypchnięciem. W przypadku prostych kształtek jest to możliwe dzięki otwarciu formy, zdarza się jednak, że należy wysunąć lub wykręcić z praski elementy metalowe. Aby wspomóc i przyspieszyć wypychanie można zastosować sprężone powietrze.

- układ prowadzenia i ustalania – pozwala na dokładne naprowadzenie i złożenie połówek formy podczas jej zamykania.

- obudowa – stanowi połączenie układów.

Firma Ewbet s.c. specjalizuje się w wykonywaniu usług na wtryskarkach. Tworzymy produkty zgodne z oczekiwaniami klientów. Wyprodukowane przez nas wyroby mają najróżniejsze, nawet bardzo skomplikowane, kształty odpowiadające wytycznym przekazanym nam przez osoby zamawiające. Przygotowujemy wytrzymałe i estetyczne akcesoria dla wielu branż. Dysponujemy nowoczesnym parkiem maszynowym. Nasze urządzenia pracują z siłą zamknięcia formy wynoszącą 130 ton. Uzyskiwana gramatura osiąga 450g.

We współpracy z nami ważne jest dokładne ustalenie projektu, rozmiarów, kolorów i formy, dzięki czemu można uniknąć korekt. Wpłynie to pozytywnie na tempo realizacji zamówienia. Szczegółowych informacji dotyczących naszej oferty udzielą uprzejmi i rzetelni konsultanci.

Tworzenie narzędzi do wtrysku (formy)

Forma jest niezbędnym narzędziem do produkcji detali z tworzyw sztucznych. Posiadamy profesjonalny park maszynowy i profesjonalną kadrę.

Produkowane przez nas formy wykonujemy dla:

- klientów indywidualnych,

- kooperantów,

- własnych potrzeb.

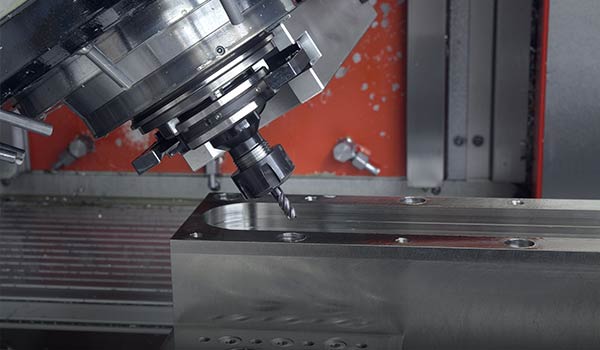

Obróbka 3D (w metalu i tworzywie sztucznym)

W obróbkach 3D można stosować wysokie prędkości nie tracąc na jakości, a oszczędza się na czasie obróbki. Przy zastosowaniu odpowiednich narzędzi można obrabiać utwardzoną stal. Obróbce poddaje się również drewno, aluminium, miedź, tworzywa sztuczne itd.

- Wykonujemy usługi na obrabiarkach 3D z dokładnością do 0,01 mm w stali narzędziowej.

- Korzystamy podczas projektowania i obróbki z oprogramowania CAD/CAM. Projektujemy modele detali 3D z wykorzystaniem tego oprogramowania.

- Wykonujemy prototypy detali z tworzywa sztucznego (ABS).